Nel contesto della produzione del vetro, "goccia" si riferisce a una fase specifica del processo di formatura del vetro chiamata fase di "formatura della goccia" o "alimentazione della goccia".

Durante la produzione del vetro, il vetro fuso viene raccolto dalla fornace e modellato in dimensioni e peso specifici chiamati "gocce". La goccia è una massa di vetro fuso che verrà trasformata in un prodotto di vetro finale, come bottiglie o contenitori.

La caduta della goccia avviene quando il vetro fuso viene rilasciato o fatto cadere dal meccanismo di alimentazione sulla macchina formatrice. Questa caduta è in genere un processo controllato e i tempi e la velocità della caduta della goccia sono cruciali per ottenere prodotti in vetro uniformi e di alta qualità.

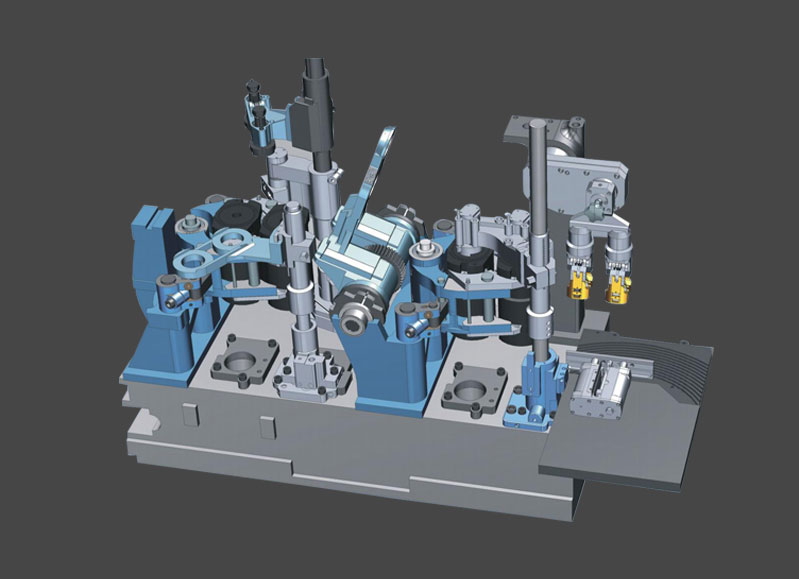

Il meccanismo di alimentazione, noto anche come distributore della goccia, consegna il vetro fuso alla macchina formatrice e la caduta della goccia segna l'inizio del processo di formatura del vetro. Il vetro fuso viene fatto cadere sullo stampo grezzo o sullo stampo parison, dove inizia a prendere forma in base al design e alle dimensioni specifici del prodotto di vetro finale.

La caduta della goccia deve essere adeguatamente sincronizzata con il funzionamento della macchina formatrice per garantire una produzione di vetro accurata e uniforme. Fattori quali la temperatura e la viscosità del vetro fuso, il design della macchina di formatura e le specifiche del prodotto desiderato influenzano i tempi e il controllo della caduta della goccia.

Controllando la caduta della goccia, i produttori possono ottenere lo spessore, il peso e la qualità complessiva del vetro desiderati nel prodotto finale. La caduta della goccia è uno dei numerosi passaggi critici nel processo di produzione del vetro che contribuiscono al successo della produzione di bottiglie, contenitori o altri prodotti in vetro.

Nella produzione del vetro, il

goccia a goccia Il processo offre numerosi vantaggi che contribuiscono alla produzione di prodotti in vetro di alta qualità. Ecco alcuni vantaggi chiave del goccia a goccia:

Distribuzione controllata del vetro: la goccia consente una distribuzione controllata e precisa del vetro fuso sulla macchina formatrice. Questo controllo garantisce dimensioni, peso e forma della goccia costanti, il che è fondamentale per la produzione di contenitori o bottiglie di vetro uniformi.

Migliore qualità del prodotto: controllando la caduta della goccia, i produttori possono ottenere una maggiore uniformità nello spessore e nel peso dei prodotti in vetro. Ciò si traduce in una migliore qualità del prodotto e nella riduzione delle variazioni che potrebbero influire sulla resistenza, sull'aspetto e sulle prestazioni del vetro.

Maggiore efficienza produttiva: il processo di goccia, se adeguatamente sincronizzato con la macchina formatrice, consente una produzione di vetro efficiente e continua. Il tempismo e la velocità precisi della caduta della goccia contribuiscono a un funzionamento più fluido e a ritmi di produzione più elevati, aumentando l'efficienza complessiva della produzione.

Riduzione degli sprechi e risparmio sui costi: il controllo accurato della caduta delle gocce riduce al minimo gli sprechi di vetro e ottimizza l'utilizzo del materiale. Garantendo dimensioni e peso costanti della goccia, i produttori possono ridurre gli scarti e le rilavorazioni, con conseguente risparmio sui costi delle materie prime e della produzione.

Maggiore flessibilità: il

gob drop Il processo offre flessibilità nella regolazione delle dimensioni e del peso delle gocce di vetro, consentendo ai produttori di adattarsi alle diverse esigenze di prodotto. Questa flessibilità consente la produzione di contenitori in vetro di varie dimensioni e forme per soddisfare le richieste dei clienti.

Capacità di formatura del vetro migliorate: la goccia gioca un ruolo fondamentale nell'avvio del processo di formatura del vetro. Il controllo preciso della goccia consente di migliorare la formatura del vetro e il riempimento dello stampo, consentendo la produzione di design di vetro complessi o intricati con dimensioni e dettagli accurati.

Controllo qualità e coerenza: il processo Gob Drop facilita il controllo qualità fornendo un punto di partenza specifico per il processo di formatura del vetro. I produttori possono monitorare e regolare i parametri di caduta della goccia per garantire una qualità costante del prodotto, riducendo variazioni e difetti.

Nel complesso, il processo di gob drop nella produzione del vetro offre vantaggi in termini di distribuzione controllata del vetro, migliore qualità del prodotto, efficienza produttiva, riduzione degli scarti, flessibilità e controllo di qualità. Questi vantaggi contribuiscono alla produzione di contenitori o bottiglie in vetro di alta qualità, ottimizzando le risorse e migliorando le capacità produttive.

dipper.jpg?imageView2/2/w/569/h/569/format/webp/q/75)

Apr 05,2024

Apr 05,2024

+86-575-87637902

+86-575-87637902 +86-13606564271

+86-13606564271

N. 20, Sanfeng Road, città di Diankou, città di Zhuji, provincia di Zhejiang, Cina

N. 20, Sanfeng Road, città di Diankou, città di Zhuji, provincia di Zhejiang, Cina